Amélioration continue : définition et mise en œuvre dans la supply chain

Condition de développement incontournable, l’amélioration continue est devenue essentielle pour toute entreprise dans la logistique ou l’industrie. En optimisant les différents processus, il est possible d’augmenter la qualité, l’implication des collaborateurs et la performance globale.

Des méthodes éprouvées comme le kaizen, le lean, le PDCA ou encore le Six Sigma favorisent une démarche structurée. Elles permettent ainsi aux organisations de transformer leurs idées en actions concrètes. L’objectif final de l’amélioration continue se concrétise au travers de résultats durables et d’une meilleure gestion. Les services et produits qui en découlent contribuent à placer le client au centre de chaque projet.

Définition et fondements de l’amélioration continue

L’amélioration continue vise à perfectionner jour après jour les processus, ainsi que les produits et services d’une entreprise. Elle repose sur le principe que chaque individu ou équipe peut contribuer à améliorer l’organisation et la performance. Ici, pas de grands bouleversements ponctuels. Cette démarche privilégie de petits changements via diverses actions régulières. Plus simples à mettre en œuvre, ces dernières sont bien mieux acceptées par les collaborateurs.

Les fondements de l’amélioration continue viennent du Japon. Ils sont nés avec le Kaizen, une philosophie qui incite les employés à chercher des solutions pour optimiser leur travail. Pour résoudre les problèmes rencontrés au quotidien, il convient d’instaurer une culture d’engagement. Les collaborateurs occupent alors une place centrale. Plutôt que de subir les changements, ils participent activement à leur mise en œuvre. Une dynamique d’innovation s’installe et permet de renforcer la confiance entre le management et le terrain.

Historiquement, l’amélioration continue s’est développée dans un contexte industriel. Elle a été marquée par la recherche d’efficacité et de compétitivité. Son rôle va aujourd’hui bien au-delà de la production. Devenue incontournable dans de nombreuses organisations, cette démarche s’impose dans les services, la relation client et la conception de nouveaux produits. Toutes les facettes de l’entreprise bénéficient de cette logique de perfectionnement permanent. Elle contribue à favoriser la réussite des objectifs et la recherche de résultats durables.

Pourquoi l’amélioration continue est-elle vitale en logistique et supply chain ?

Dans le secteur de la supply chain, la rentabilité des entreprises est intimement liée à la satisfaction du client. L’amélioration continue des processus y trouve donc une place stratégique pour que chaque maillon œuvre aux résultats escomptés. En s’appuyant sur une telle pratique, une organisation peut gagner en efficacité et assurer la durabilité de ses activités.

Les bénéfices de l’amélioration continue se traduisent d’abord par une meilleure gestion des ressources. En plus d’une optimisation des coûts logistiques, les délais deviennent plus fiables, tout comme la qualité de production. Avec plus de fluidité, les processus permettent de détecter les problèmes et accélérer le temps de traitement. Les clients profitent de services plus réactifs pour une satisfaction accrue.

Sur le plan humain, l’amélioration continue prône la participation des collaborateurs. Les employés ont la possibilité de proposer des idées et d’agir directement sur leur environnement de travail. Elle stimule leur motivation, encourageant la coopération entre les différents acteurs de la chaîne logistique.

L’adoption de ce type d’approche permet d’obtenir des résultats visibles. Cela se traduit par une réduction des stocks excédentaires, une dynamique d’innovation et une réponse optimale aux attentes des clients. Au sein des organisations, l’amélioration continue contribue à développer une réelle capacité d’adaptation face aux changements du marché. Les pratiques quotidiennes sont alors capables de transformer les différentes contraintes en solutions.

Méthodes et outils clés de l’amélioration continue

Pour réussir une stratégie d’amélioration continue, les entreprises disposent de plusieurs méthodes. Elles permettent de structurer les actions et d’obtenir des résultats mesurables.

Kaizen

Cette philosophie de travail s’appuie sur des petits changements au quotidien. Les collaborateurs et employés sont encouragés à identifier les gaspillages, irrégularités et surcharges pour améliorer la qualité des processus.

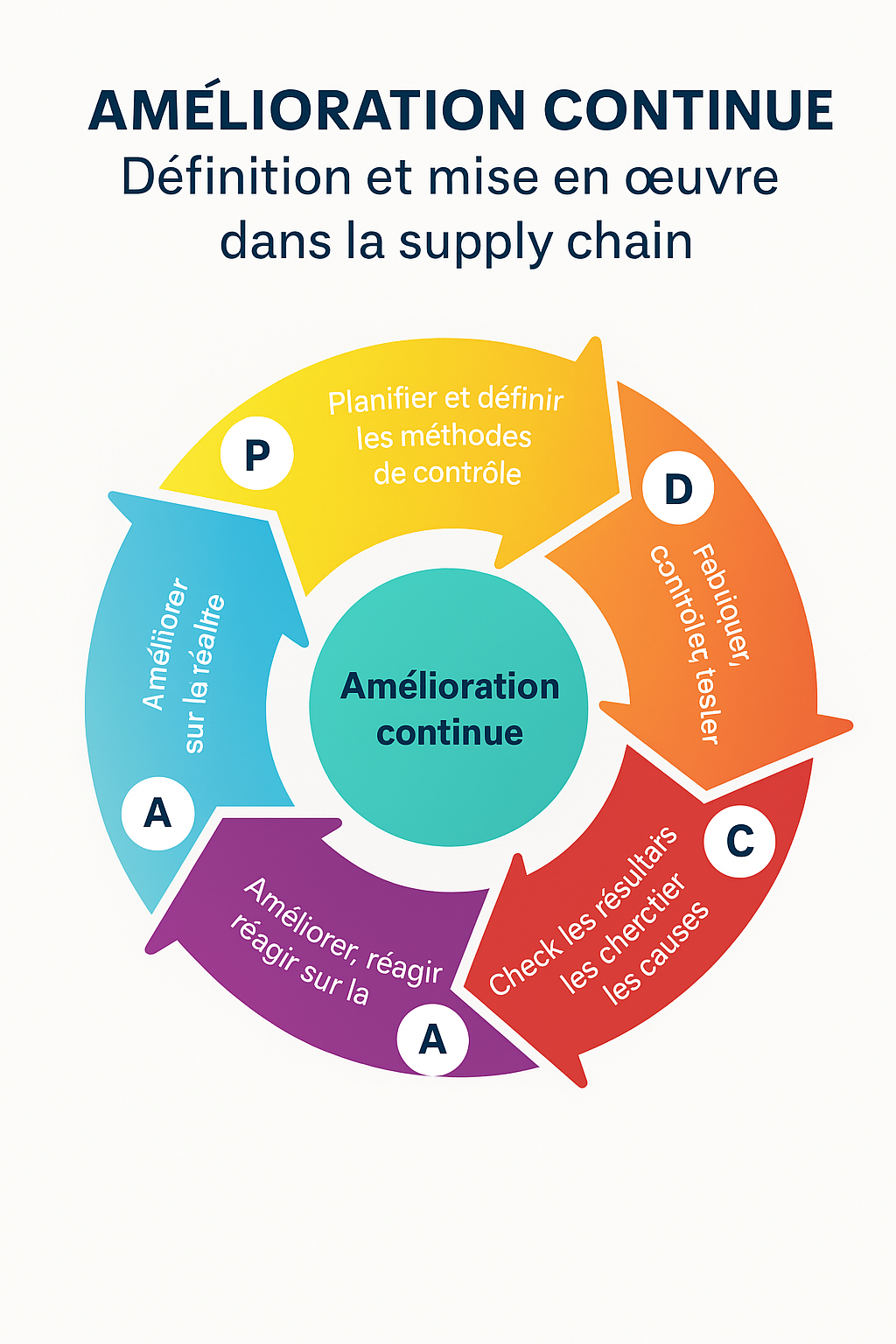

Le cycle PDCA

Cette méthode d’amélioration continue se compose de quatre étapes. En premier, le plan consiste à définir des objectifs et préparer la mise en œuvre. En second, on retrouve le Do pour appliquer les actions. En troisième, le Check vise à contrôler les résultats. Et enfin, le Act a pour but d’ajuster pour consolider l’organisation, favorisant ainsi une efficacité progressive.

Six Sigma

Avec son approche DMAIC, Six Sigma cherche à réduire la notion de variabilité. Cette méthode se divise en cinq étapes : Définir, Mesurer, Analyser, Innover/Améliorer et Contrôler. Elle s’applique principalement aux produits et services pour une amélioration continue de leur fiabilité.

Le lean management

Les objectifs du lean management et du lean manufacturing consistent à créer de la valeur pour le client. Pour cela, il œuvre à éliminer le gaspillage et fluidifier les processus de production. Utilisés par de nombreuses entreprises, les principes d’amélioration continue du lean management favorisent une meilleure organisation et supervision.

D’autres pratiques complètent ces approches comme la méthode des 5 S, Pareto, SMED et les diagrammes de flux. En entrepôt ou en atelier, ces solutions d’amélioration continue peuvent se montrer complémentaires et apporter une réelle hausse de performance.

Découvrir les meilleures pratiques pour intégrer vos systèmes WMS et ERP.

Amélioration continue dans la supply chain

Étapes pour mettre en œuvre une démarche efficace

La mise en place d’une démarche d’amélioration continue se construit petit à petit. Chaque entreprise doit avancer de manière cohérente pour obtenir des résultats durables.

Voici les principales étapes :

- Réaliser un diagnostic initial via un audit des processus : il convient de cartographier les flux et de mesurer avec les indicateurs de performance (lead time, taux de stock, niveau de qualité).

- Se fixer des objectifs que l’entreprise souhaite atteindre, comme la réduction des coûts ou l’amélioration des produits destinés aux clients.

- Choisir la méthode d’amélioration continue la plus adaptée (kaizen, lean, Six Sigma, cycle PDCA) en fonction du projet.

- Former les équipes, motiver les collaborateurs et encourager les idées pour renforcer la culture d’engagement.

- Lancer un projet pilote d’amélioration continue pour tester la méthode choisie sur une zone limitée ou un processus précis.

- Traiter les résultats pour identifier les problèmes restants, ajuster les actions et évaluer l’efficacité de la méthode mise en place.

- Étendre la solution en partageant les bonnes pratiques à l’ensemble de l’organisation.

Cette démarche garantit une mise en œuvre structurée avec des changements durables et une réelle valeur pour le client.

Vous souhaitez vous inscrire ou découvrir le Salon Supply Chain Event, c’est par ici.

Les bénéfices concrets de l’amélioration continue

Des avantages mesurables découlent d’une démarche d’amélioration continue pour les entreprises. Sur le plan opérationnel, elle permet de réduire les coûts, ainsi que d’accroître la qualité et la performance. Plus fluides, les processus assurent une efficacité accrue de l’organisation de travail. Les outils et solutions d’amélioration continue en place favorisent l’optimisation de la production comme des services de l’entreprise. Une meilleure gestion des processus et actions sur le terrain limite les erreurs pour atteindre les objectifs de qualité.

Dans cette optique, les employés se sentent valorisés avec plus de considération pour leurs idées. Une dynamique d’engagement s’installe, favorisant une culture collaborative entre équipes et management. Au sein d’une chaîne logistique, les solutions apportées par les processus d’amélioration continue conduisent à des résultats concrets. L’optimisation des flux et la réduction des délais de livraison renforcent la satisfaction client et la disponibilité des produits.

Défis courants et conseils pratiques

Si elle apporte de nombreux atouts, la mise en œuvre de l’amélioration continue présente divers défis :

- Résistance des collaborateurs au changement ;

- Absence de culture commune entre le management et les employés ;

- Manque de ressources ;

- Difficulté à suivre les actions et nouveaux processus.

L’amélioration continue et ses outils constituent une stratégie incontournable pour gagner en performance, compétitivité et qualité. Pour réussir, il convient de communiquer avec clarté, former les collaborateurs et impliquer les équipes dès le départ.

La méthode d’amélioration continue choisie doit être adaptée au contexte de l’entreprise pour renforcer son efficacité. Il est possible d’organiser des ateliers Kaizen ou un coaching lean pour encourager les bonnes pratiques. En combinant ces solutions, chaque entreprise peut utiliser les obstacles rencontrés pour créer des opportunités d’innovation et d’engagement durable.

Envie d’en savoir plus ? abonnez-vous à la newsletter pour recevoir des ressources exclusives sur l’amélioration continue.