Dans le monde de l’industrie, la maintenance devient un véritable levier stratégique. En assurant la fiabilité des équipements, elle impacte la réussite de votre activité avec une performance et une qualité accrue.

La méthode TPM (Maintenance Productive Totale) s’impose comme une solution incontournable. En effet, elle contribue à favoriser le zéro pannes, zéro défauts et zéro accidents. Pour y parvenir, elle place les opérateurs, responsables et autres employés au cœur d’une vision collective du travail. Cette démarche transforme les processus pour le bon fonctionnement des machines. Elle permet ainsi d’obtenir une amélioration continue et durable de la production.

Comprendre la TPM : une philosophie au service de la performance industrielle

Avant toute mise en œuvre, il est essentiel de comprendre pourquoi la méthode TPM est autant plébiscitée par les industriels. Elle est née au Japon dans les années 1970 sous l’impulsion de son fondateur Seiichi Nakajima. Le principe de la TPM consiste à maximiser l’efficacité des équipements tout en impliquant l’ensemble de l’organisation. Inscrit dans une logique lean, elle a pour fondements l’élimination des pertes de production et l’optimisation de chaque processus.

La TPM repose sur des objectifs de zéro pannes, zéro défauts et zéro accidents. En s’appuyant sur la participation active de tous les employés, elle contribue à une démarche d’amélioration continue. La formation des opérateurs y joue un rôle essentiel. Tous deviennent des acteurs de la maintenance quotidienne de leurs machines. Cela se traduit par des activités simples comme l’inspection, le nettoyage ou la lubrification du matériel.

Huit piliers sont à la base de la méthode TPM. Ils contribuent à structurer une organisation plus productive, résiliente et durable. Ces différents piliers garantissent la fiabilité et la performance des équipements.

- Découvrez les meilleures pratiques d’optimisation de la maintenance industrielle et de la gestion des équipements avec notre livre blanc !

Maintenance proactive : un levier stratégique pour l’industrie moderne

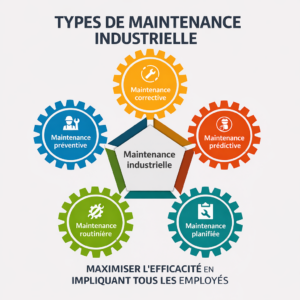

Adopter une maintenance proactive permet de ne pas se limiter à une logique de réaction. Pour être plus efficace, vous passez donc à une logique de prévention et d’amélioration. La maintenance proactive se différencie de la maintenance corrective qui intervient après une panne. Il en est de même avec une maintenance préventive basée sur la planification. Au travers de l’analyse des causes des pannes et de l’exploitation des données, la maintenance proactive anticipe les défaillances.

Dans une optique d’industrie plus moderne, cette approche influe directement sur la performance globale de l’activité. Elle optimise les coûts d’intervention, limite les pertes de production et renforce la qualité des produits. Elle participe également à la diminution des risques liés à la dégradation des équipements. Il en découle une amélioration de l’environnement de travail et un niveau de sécurité accru des employés.

Les bénéfices de la mise en œuvre d’une démarche TPM se traduisent par une amélioration du taux de disponibilité des machines. On observe également une baisse du temps moyen jusqu’à la réparation (MTTR) et de l’intervalle moyen entre les défaillances (MTBF). Une maintenance proactive offre à l’activité un fonctionnement plus fluide et une meilleure utilisation des outils. L’organisation lui permet d’être plus productive, avec une fiabilité et une durabilité en hausse.

Les stratégies de maintenance au cœur de la démarche TPM

La TPM repose sur une combinaison de méthodes complémentaires telle que la maintenance préventive et la maintenance prédictive. La première limite les pertes et les coûts. La seconde anticipe les défaillances grâce à la collecte de données et l’analyse par intelligence artificielle.

La maintenance autonome est un autre point essentiel. Elle responsabilise les opérateurs via des inspections ou des nettoyages réguliers. Le fonctionnement des machines est amélioré, tout comme la réactivité face aux anomalies. D’un autre côté, la maintenance planifiée concerne les interventions lourdes nécessitant une coordination avec la production.

Une stratégie équilibrée permet de réaliser une organisation productive. Elle correspond en moyenne à 70 % de préventif et prédictif, 20 % de planifié et 10 % de correctif. Les outils numériques de type GMAO, IoT et tableaux de bord favorisent la mise en œuvre. Les processus et équipements gagnent ainsi en fiabilité pour plus de performance en atelier.

Les huit piliers de la TPM

Le respect des piliers de la TPM conditionne une démarche durable d’amélioration continue. Ils contribuent à renforcer la fiabilité, la sécurité et la qualité des produits.

- Maintenance autonome : les opérateurs agissent en prévention des pannes de machines ;

- Amélioration ciblée : réduction des pertes et chantiers Kaizen ;

- Maintenance planifiée : planification des interventions ;

- Maintenance qualité : suppression des causes responsables d’une baisse de qualité ;

- Maintenance préalable des équipements : conception et choix d’équipements durables et faciles à entretenir ;

- Formation : montée en compétence des employés ;

- Sécurité, santé et environnement : intégration des enjeux environnementaux ;

- Bureau TPM : extension de la philosophie du lean manufacturing à l’ensemble de l’entreprise.

Au travers de ces principes, la TPM favorise un meilleur management et une culture collective pour gagner en performance.

- Vous souhaitez vous inscrire pour découvrir le Salon Supply Chain Event, c’est par ici.

Déployer efficacement la TPM : les bonnes pratiques

La mise en œuvre d’une démarche TPM exige une marche à suivre et l’implication de chacun. Elle commence par un audit des équipements et de leurs coûts. En fonction des résultats, il convient de définir des objectifs clairs et la création d’un comité de pilotage. Il est recommandé de commencer avec un atelier pilote pour tester la méthode et ajuster les processus.

Les équipes doivent suivre une formation adaptée aux outils et à la mesure des différents indicateurs. Les premiers résultats vont servir à corriger les écarts avant de passer à un déploiement plus complet. Les retours d’expérience et audits réguliers assurent la pérennité de la démarche d’amélioration continue.

Pour réussir votre projet, il est important de relever les défis et obstacles qui se présentent. De la résistance au changement au manque de formation, en passant par un manque de données fiables, tous complexifient la mise en œuvre. Communiquer sur les résultats et valoriser le travail des équipes est le meilleur moyen d’obtenir un soutien fort. Avec un management et des employés impliqués, la TPM devient un projet collectif qui s’inscrit dans la durée.

Vision productive et humaine de la maintenance, la méthode TPM place les opérateurs au cœur de l’organisation. Elle organise la production en un système intelligent avec pour objectif l’amélioration continue et la réduction des coûts. Elle consiste à investir dans la durabilité des équipements et la motivation des employés pour améliorer la performance industrielle.

Envie de rester informé ? abonnez-vous à la newsletter pour recevoir des ressources exclusives sur la maintenance proactive et l’amélioration continue.

Découvrir d’autres sujets :

La gestion de stockage : les bonnes méthodes à mettre en place

5 étapes pour optimiser la préparation de commande en entrepôt

Innovation logistique : 5 solutions pour une stratégie plus performante