Five S Lean : méthode pour une organisation efficace de l’espace de travail

Issue du lean management, la méthode Five S a pour objectif de modifier l’organisation du travail dans une entreprise. Pour cela, elle va contribuer à optimiser l’espace et structurer les processus via des pratiques simples. Elle tend ainsi à créer un cadre plus clair où les équipes gagnent en performance et en satisfaction.

Basée sur cinq étapes, cette démarche favorise le rangement, la sécurité et œuvre à une amélioration continue. Plus qu’une série d’actions, c’est un véritable projet collectif pour les entreprises. Il implique aussi bien les opérateurs que leur responsable vers un même objectif de qualité durable.

Qu’est-ce que la méthode Five S ?

La méthode Five S a été créée au cœur des usines Toyota dans le Japon des années 1950. Elle s’inspire du lean management dont le but est de réduire les gaspillages et d’améliorer les processus. Son nom vient de cinq mots japonais : Seiri (trier), Seiton (ranger), Seiso (nettoyer), Seiketsu (standardiser) et Shitsuke (maintenir).

Chaque étape correspond à une démarche dont le rôle est de structurer l’espace de travail et de renforcer l’efficacité collective. Au fil des années, elle a été adoptée par de nombreuses entreprises. Sa mise en place permet de faciliter la gestion, d’améliorer la qualité, ainsi que la satisfaction des équipes. Elle crée un cadre propice à un processus d’amélioration continue dans les environnements industriels et logistiques.

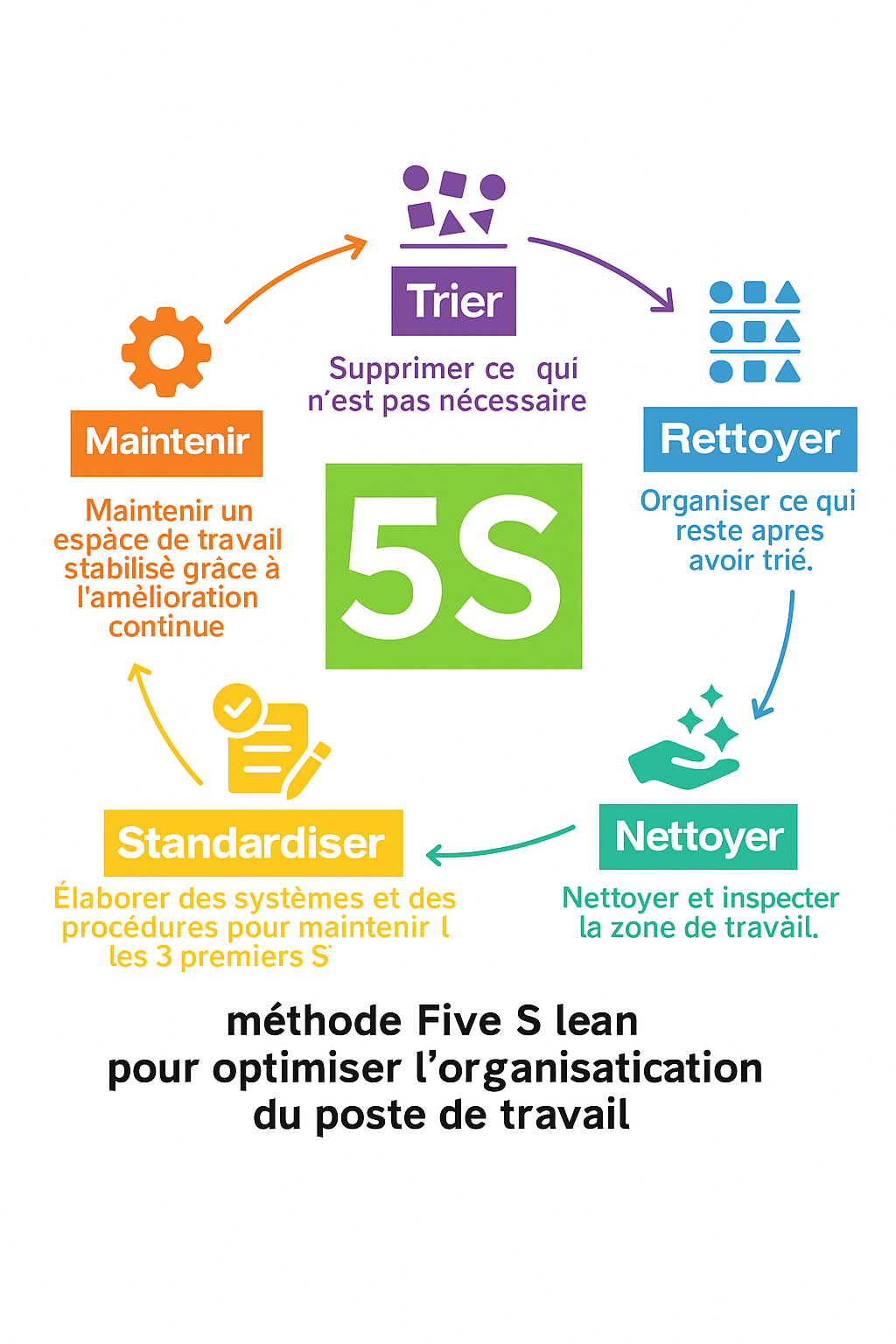

Les cinq étapes de la méthode Five S

La force de la méthode 5S réside dans la simplicité de ses principes. Chaque étape constitue une action concrète dont la mise en œuvre combinée transforme en profondeur l’organisation d’un poste de travail.

1. Seiri – Trier

Cette première étape vise à séparer l’essentiel du superflu. En effet, les objets inutiles occupent de la place et gênent les opérateurs. L’idée est de garder uniquement ce qui contribue à la production et à la qualité pour ne pas ralentir les processus. Dans un entrepôt, le retrait des pièces obsolètes et des stocks morts libère des zones de stockage. Cela améliore automatiquement la gestion des flux.

2. Seiton – Ranger

Avec un rangement optimisé, les équipes peuvent gagner du temps et éviter les erreurs. Chaque élément est trié et placé dans un lieu précis. Une bonne organisation visuelle offre une carde de travail efficace.

Cela se traduit par le marquage au sol, la création de zones précises ou l’utilisation de codes couleurs. Les problèmes liés aux pertes sont réduits et l’entreprise bénéficie d’un accès plus rapide aux outils.

3. Seiso – Nettoyer

Nettoyer un espace permet de prévenir les problèmes techniques. Travailler dans un environnement agréable et propre facilite le repérage des anomalies et participe à la performance des équipements. Une inspection régulière des machines permet ainsi d’anticiper les besoins de maintenance et garantit la continuité de la production.

4. Seiketsu – Standardiser

Cette étape est essentielle pour instaurer les bonnes pratiques. En rendant les règles visibles pour tous, vous créez une cohérence dans la gestion des postes. Entre checklists, procédures visuelles et formation identique pour les opérateurs, la standardisation des méthodes garantit une meilleure qualité des actions.

5. Shitsuke – Maintenir

Cette étape a pour but d’ancrer la pratique de la méthode Five S dans la durée. Elle requiert l’engagement de toute l’équipe jusqu’au responsable. Outre le suivi des actions correctives, des audits réguliers permettent aux entreprises d’assurer une amélioration continue.

Téléchargez la checklist Five S Lean dans notre étude détaillée ici.

Méthode Five S lean

Les bénéfices pour la supply chain et la logistique

L’application de la méthode 5S dans les métiers du transport et de la logistique offre des résultats concrets. Elle contribue à fluidifier les processus en améliorant la gestion des flux et réduisant les gaspillages. Les opérateurs disposent d’un espace de travail optimisé, ce qui permet de diminuer les erreurs. La sécurité est indirectement renforcée avec moins de problèmes liés à la manipulation des produits et des objets.

Grâce à cette démarche, c’est toute l’entreprise et ses projets qui gagnent en performance et en qualité. La méthode Five S agit aussi sur la motivation de toute l’équipe qui gagne en confiance et en satisfaction. Elle instaure durablement un cadre favorable à un gain d’efficacité sur plusieurs niveaux.

Vous souhaitez vous inscrire ou découvrir le Salon Supply Chain Event, c’est par ici.

Conseils pratiques pour réussir la mise en œuvre

Pour transformer la théorie en résultats, diverses actions simples favorisent la réussite. La méthode Five S gagne en efficacité lorsqu’elle est adaptée au cadre spécifique de l’entreprise.

Voici quelques pistes :

- Réaliser un petit projet pilote pour tester la démarche ;

- Proposer une formation en se fixant des objectifs facilement mesurables ;

- Standardiser les pratiques via des outils visuels ;

- Impliquer les opérateurs en valorisant leurs actions et idées ;

- Privilégier la formation continue ;

- Assurer un suivi rigoureux par le responsable.

Ces étapes favorisent une mise en œuvre progressive et durable dans l’organisation quotidienne. Avec le tri et le marquage des zones, le rangement structuré d’un entrepôt logistique permet de réduire les erreurs de picking. Au sein d’un atelier de production, la création de shadow boards pour les outils simplifie la localisation des équipements. Il en découle une réduction des arrêts liés à la maintenance lors de la production.

Cependant, attention aux éléments qui peuvent freiner cette réussite :

- Résistance au changement des opérateurs ;

- Absence de formation ;

- Manque de mesure et de suivi des progrès ;

- Implication insuffisante du management.

La méthode Five S est le socle du lean management. Il prépare l’organisation à d’autres méthodes comme Kaizen, Kanban ou SMED avec une gestion visuelle et des pratiques standardisées. Plus qu’une série d’étapes, le Five S représente un véritable projet collectif qui aligne le management et chaque équipe autour d’objectifs communs.

Envie d’en savoir plus ? abonnez-vous à la newsletter pour recevoir des ressources exclusives sur l’amélioration continue.