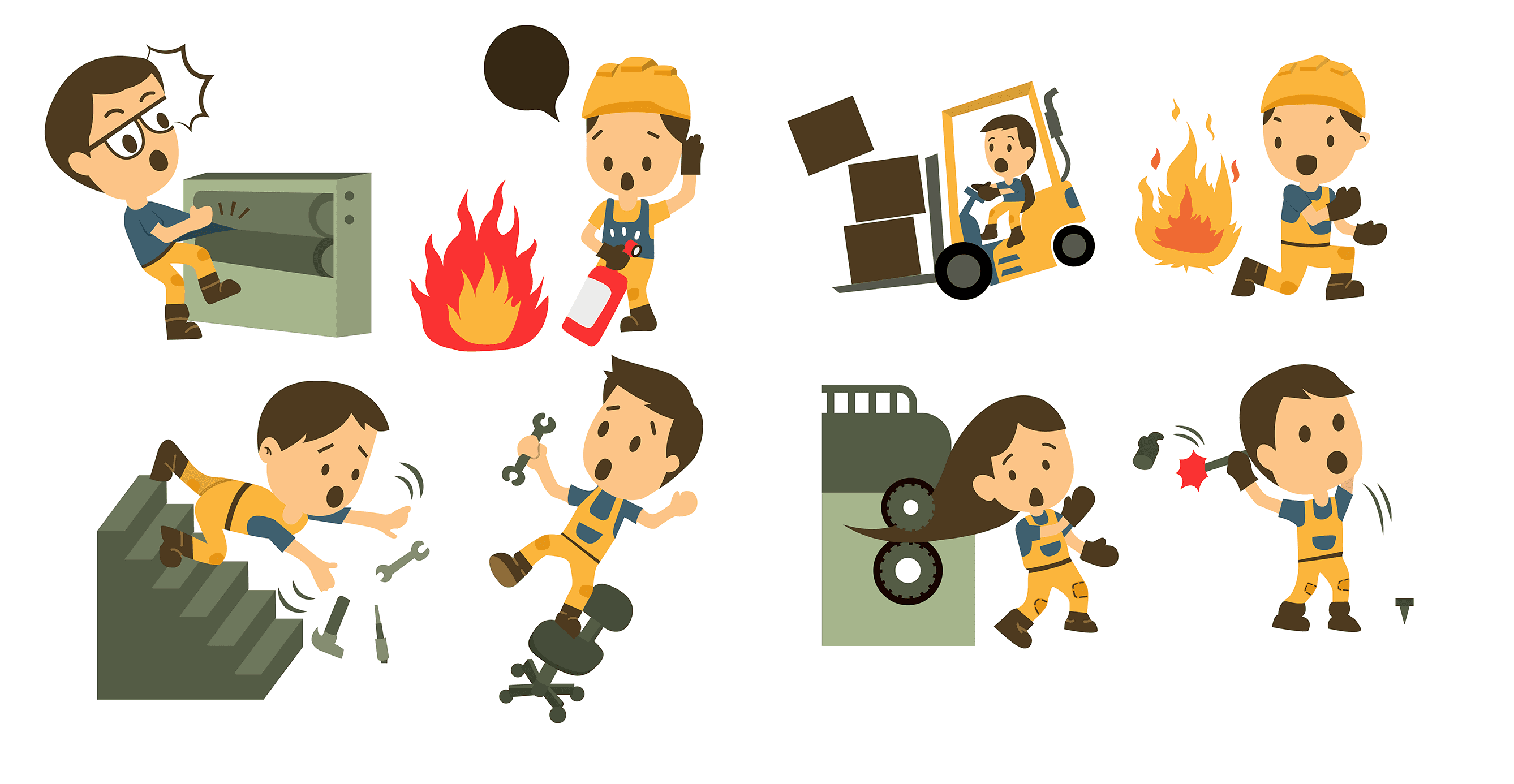

Les risques mécaniques sont très fréquents en logistique, et peuvent provoquer des accidents du travail de grande gravité. Il est important d’adopter une politique efficace pour mieux les prévenir au quotidien.

Un risque mécanique est vite arrivé : il survient dès lors qu’un élément en mouvement peut entrer en contact avec une partie du corps humain, et provoquer une blessure. Le plus souvent, cela provient d’une mauvaise manipulation d’une machine, ou d’une défaillance dans le processus à appliquer. Pour qu’il existe un risque mécanique, trois facteurs doivent être pris en compte : un élément en mouvement (une machine, le plus souvent), un opérateur et de l’énergie. Dans le secteur logistique, presque toutes les étapes de la supply chain sont concernées : de l’entreposage, en passant par le picking, le colisage et l’expédition, les salariés encourent des risques importants. Dans ce contexte, il est indispensable d’adopter une politique efficace de prévention au sein de votre entreprise. Découvrons quels sont les outils à adopter, et comment y parvenir.

Le guide indispensable pour mettre en place une stratégie RSE

Quels sont les principales sources de risques mécaniques dans le secteur logistique ?

Les situations sont multiples, c’est pourquoi nous pouvons identifier plusieurs types d’exposition au risque :

- l’écrasement

- la perforation ou la piqûre

- l’abrasion

- le choc ou la projection de fluides, notamment sous pression

- le cisaillement, la coupure ou le sectionnement d’un membre

- le happement, l’enroulement, l’entrainement, l’engagement ou l’emprisonnement

- les chocs avec des éléments solides

Pour mieux connaitre les risques propres à votre supply chain, réalisez un audit minutieux de l’ensemble des actions que les salariés doivent effectuer.

Ces risques sont la conséquence de plusieurs facteurs :

- la forme d’objets (une arête coupante, ou trop vive) mobiles ou immobiles

- les mouvements d’objets pouvant créer un écrasement, un cisaillement, un happement, etc.

- la masse, la stabilité ou la vitesse d’un objet pouvant heurter un opérateur

- une insuffisance de la résistance mécanique peut engendrer des ruptures ou des éclatements dangereux

- l’énergie potentielle d’éléments élastiques (ressorts), de liquides, de gaz sous pression ou sous vide

Dans le secteur logistique, on rencontre ce risque principalement pour les opérateurs travaillant sur machine, dans la manutention manuelle, la mécanique ou dans le transport logistique.

Pour en savoir plus de manière générale, n’hésitez pas à consulter notre article sur l’évaluation des risques professionnels.

Le guide indispensable pour mettre en place une stratégie RSE

Comment intégrer une sécurité efficace à chaque étape de la conception pour mieux les prévenir ?

Dans le secteur logistique, il n’est pas possible de supprimer les risques mécaniques, mais une politique de prévention efficace peut permettre de les réduire au maximum.

D’une part, assurez vous que chaque machine que vous utilisez respecte les normes de la directive « Machines » 2006/42/CE et transposée dans le Code du travail français.

Alors que trop d’entreprises intègrent la sécurité en fin de projet, il est préférable de commencer par se préoccuper de cette étape dès l’avant-projet. Définissez un cahier des charges précisant les standards que vous souhaitez respecter. L’objectif est d’imposer des spécifications au constructeur. Les mesures de sécurité sont précisées de manière progressive et incorporées au projet.

Ensuite, créez des moyens de protection concrets pour prévenir tous les phénomènes dangereux : pour les risques existants, tentez de les mettre hors de portée des opérateurs ; créez des dispositifs de maintien à distance adaptés au type d’objets concernés (grille, commande bi manuelle, etc.) D’autres mesures sont à prévoir, telles qu’un dispositif d’arrêt d’urgence, un ralentissement de la vitesse des objets à proximité des opérateurs, etc.

Enfin, veillez à ne pas créer de nouveaux risques en faisant disparaître d’anciens. Par exemple, un objet placé en hauteur pour le rendre hors d’accès présente maintenant un risque de chute.

En cas de survenance d’un accident, prévoyez un plan d’action et formez vos salariés.

Une machine peut présenter des risques en fonctionnement normal, ou en cas d’utilisation non conforme. De plus en plus d’entreprises adoptent des politiques efficaces, diminuent la quantité d’accidents au travail, l’arrêt de leurs machines et augmentent surtout la sécurité des salariés.

![Emballages recyclables et chaîne d'approvisionnement : quelle perspective d'avenir ? #258633 – [embaleo.com] pour supplychaininfo.eu](https://www.supplychaininfo.eu/wp-content/uploads/2023/10/258633-embaleo.com-pour-supplychaininfo.eu_-scaled.jpeg)